Как формовалась сталь: тольяттинское колесо завоюет половину России

Колесо, скорее всего, изобрели в Тольятти. Иначе трудно объяснить, почему именно в этом трудолюбивом городе, что лежит к северу от Жигулевских гор, производится приличная часть всех автомобильных колес в России. Причем дело не только в АвтоВАЗе, как кому-то могло бы показаться. Особенность в том, что треть рынка штампосварных колес в России занимает другая компания, которая называется «Завод стальных колес» (ЗСК), и она не имеет к АвтоВАЗу никакого отношения.

Давайте, впрочем, сделаем некоторые пояснения. Автомобильное колесо состоит из двух частей: диска и шины. На ЗСК производят диски. Колесные диски бывают двух видов — литые и штампованные. На ЗСК делают штампованные. Рынок колесных дисков тоже делится на первичный и вторичный, и ЗСК работает для вторичного.

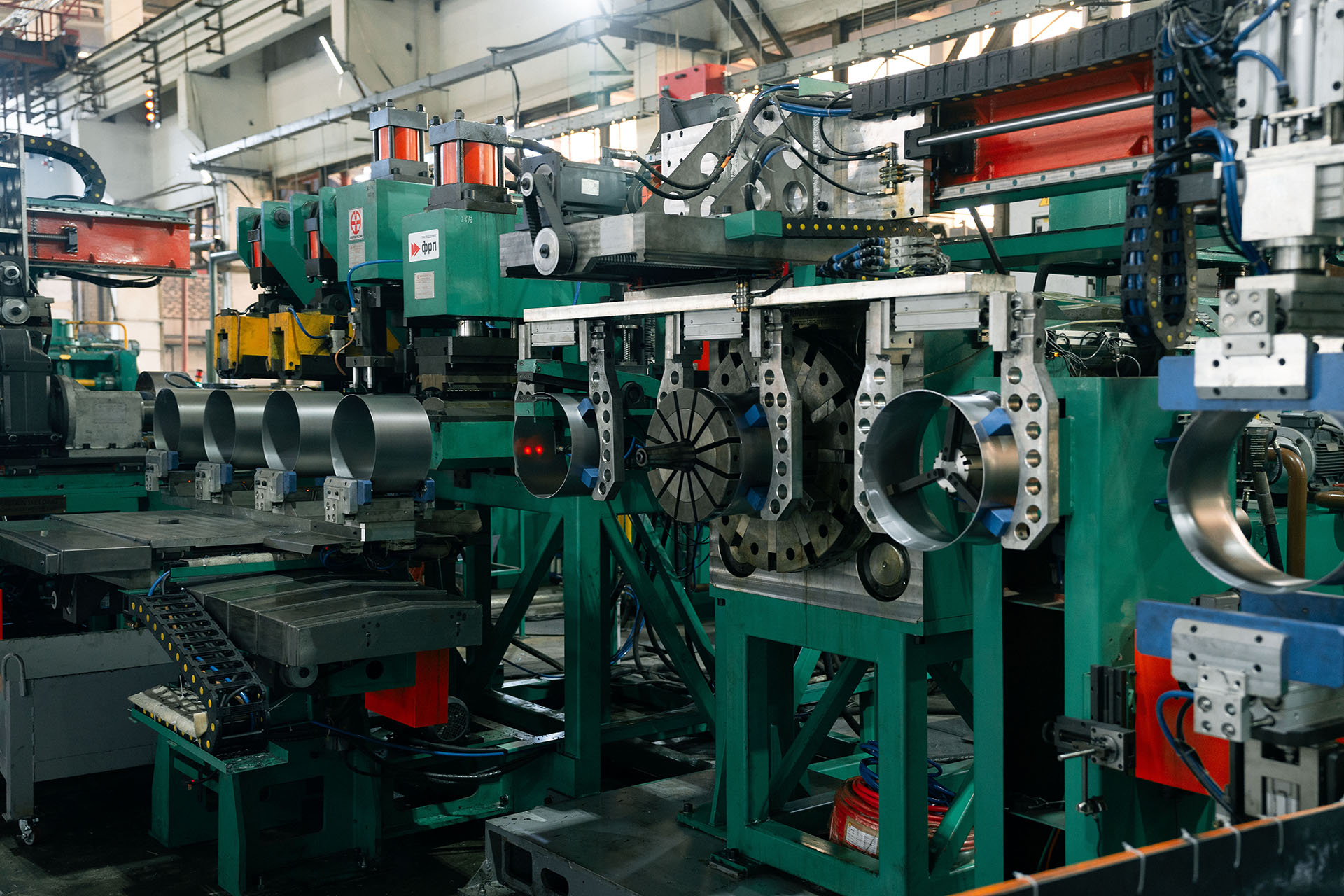

Таким образом, правильное определение звучит так: тольяттинский Завод стальных колес занимает треть вторичного рынка штампованных дисков. Это по-прежнему очень много — полтора миллиона штук в год. А теперь сможет делать три с половиной миллиона: ЗСК получил льготный заем от Фонда развития промышленности (ФРП), закупил на эти деньги новые станки, запустил две линии и планирует крестовый поход за дополнительной долей российского рынка (достичь этого можно, вытеснив, например, китайских производителей).

«Это мы на него работаем, а он этим живет»

— Ну что, как вам в наших краях? — седой человек в спецодежде остановился возле группы журналистов. Эту группу из разных регионов страны собрал Фонд развития промышленности, чтобы провести по цехам Завода стальных колес и показать, на что тратятся государственные деньги (а деньги, которыми оперирует ФРП, именно что государственные, но при этом возвратные).

Седой человек поймал журналистов в тот момент, когда те стояли у здания заводской администрации. Узнав, что Самара всем понравилась, а Тольятти еще никто толком не видел, он вспомнил: «Раньше про Куйбышев говорили, что это город, который находится возле Тольятти. А сегодня одна Самара на слуху. Мы, тольяттинцы, очень обижены на это».

Поделившись обидой, он сел в темно-зеленый гелендваген и поехал в сторону цеха. Следом за ним повезли журналистов.

Человека в спецодежде, оказалось, зовут Шиянов Валерий Иванович. Завод стальных колес принадлежит ему. А еще он владелец кондитерской фабрики «Услада» и компании «Единение» — крупнейшего застройщика Тольятти. Валерию Шиянову 73 года. Всеми своими бизнесами он управляет лично, в отпуске бывает редко и своих замов отпускает отдохнуть крайне неохотно.

— Шеф знает себестоимость любого диска, который мы выпускаем, знает, сколько стоит металл, наценку, маржу, — рассказывает его зам Андрей Гринько.

— Это мы на него работаем, а он этим живет, — подхватывает тему другой зам Андрей Авдеев.

80 плюс и Советский Союз

Гринько и Авдеев, оба замы, и оба Андреи Владимировичи, к Шиянову относятся с пиететом. И не только они. Валерий Иваныч, без преувеличения, легенда Тольятти: в 60-х годах он комсомольцем приехал строить Волжский автомобильный завод, а позже, на самом ВАЗе, прошел путь от инженера до вице-президента. Путь был непростым. В начале 80-х, например, Шиянов был командирован в Анголу и Мозамбик, где посреди гражданской войны обучал африканских товарищей пользоваться автомобилем «Нива» — Советский Союз как раз тогда начал поставки легендарного внедорожника в Африку, и нужен был кто-то, кто, по словам Шиянова, «покажет, как открывать капот».

По советским временам он ностальгирует, несмотря на то что в новой капиталистической России, мягко говоря, не затерялся. Виктора Полякова, первого директора Волжского автозавода, впоследствии ставшего министром автомобильной промышленности СССР, Шиянов вспоминает исключительно добрым словом. «Нестандартно мыслил. Говорил: зачем мне заместитель, у которого нет ни одного выговора? Он же безынициативный! Полякову был важен результат, и он доверял своим людям принимать решения».

Впрочем, советское наследие на заводе Валерия Шиянова встречается не только в воспоминаниях босса. Анатолий Иванович Мирошниченко, 85 лет, продолжает трудиться на ЗСК, отвечая за качество стали, поступающей в цех. Особенность в том, что марку стали, которую использует завод и еще сотни и тысячи предприятий по всей стране, сам Мирошниченко и изобрел, будучи молодым советским инженером. «Он и сейчас не старый, — говорит про Анатолия Ивановича Андрей Гринько. — По крайней мере на лыжах 5 км пройдет так, что никто не догонит».

Подводная лодка в степях под Тольятти

Металл Заводу стальных колес, разумеется, нужен. «Мы в неделю расходуем 400 тонн стали. Но это сейчас, когда мы делаем полтора миллиона колеса в год. С новой линией стали понадобится больше», — говорит Андрей Гринько.

Даже нынешние объемы впечатляют. Для сравнения: в Тольятти есть Парковый комплекс истории техники и на его территории, буквально в чистом поле стоит подводная лодка «Сом». Как она туда попала — отдельная история, о которой мы обязательно расскажем в красках и с фотографиями, но сейчас ограничимся только ее весом: 4 тысячи тонн. То есть Завод стальных колес мог бы за пару месяцев с небольшим переработать дизель-электрическую подводную лодку, оставив от нее только судовой журнал.

Впрочем, лодке в тольяттинских степях ничто не угрожает: ЗСК предпочитает продукцию «Северстали» или Новолипецкого комбината. Огромные 12-тонные рулоны приходят по железнодорожной ветке на территорию завода и отправляются прямиком в цех.

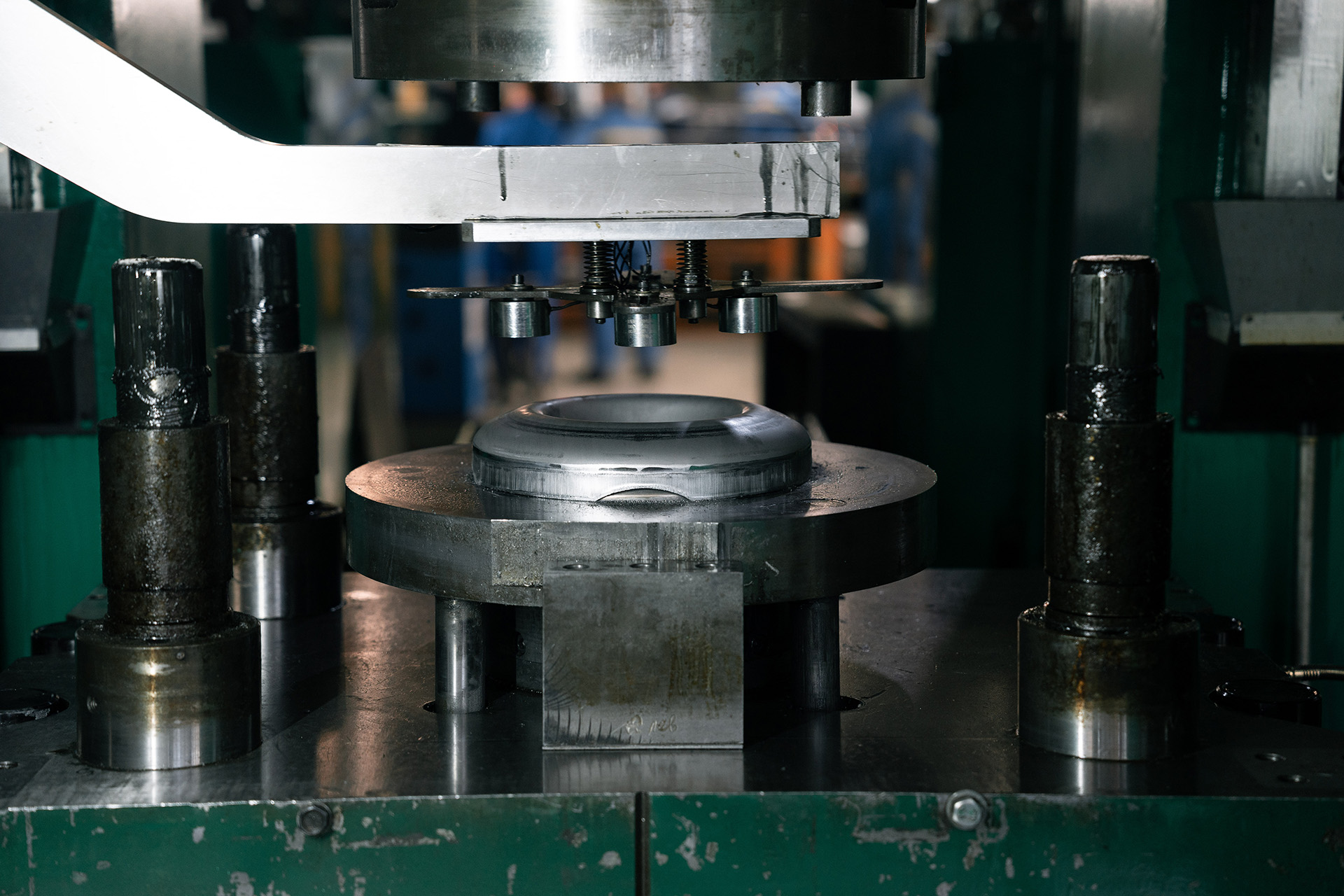

Производственный процесс колесных дисков начинается с подготовки двух основных частей: обода и чашки. Рулоны стали нарезают на прямоугольники нужного размера, которые затем формируют в прессах. Особое внимание — сварному шву обода. Это единственное место, откуда может подтравливаться воздух, когда колесо начнут эксплуатировать. Поэтому шов проверяют на специальном оборудовании. После этого обод и чашка свариваются вместе, и собранный диск поступает в покрасочный цех. После грунтовки и покраски останется водрузить его на паллеты и отправить дистрибьютору.