Елена Андреева: Производство на заводе Hyundai могло бы стать темой для современного искусства

Восемьсот автомобилей в сутки. Именно столько экземпляров автомобилей ежедневно сходит с конвейера Hyundai Motor в Санкт-Петербурге, работающего круглые сутки.

Перед тем как досконально изучить процесс производства, участники проекта «Сноб» посмотрели презентацию, посвященную 45-летней истории концерна Hyundai.

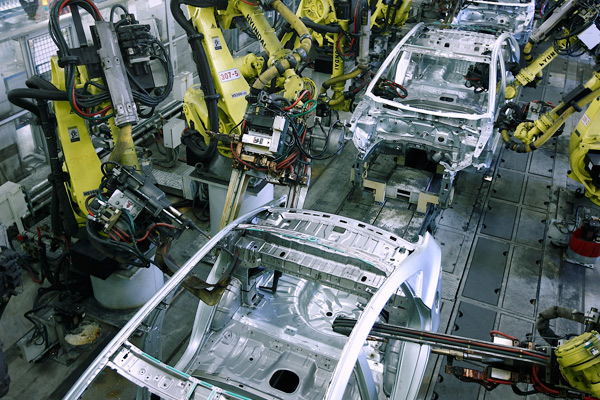

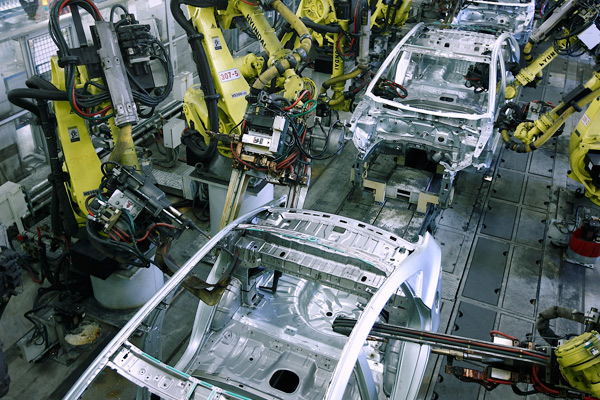

Пять лет назад Hyundai вошел в пятерку самых успешных по объему продаж автоконцернов в мире. Компания продает более четырех миллионов автомобилей в год. Три года назад на автосалоне в Женеве на примере концепт-кара i-flow компания продемонстрировала новый дизайн, названный «струящиеся линии» за плавность форм. Модели Solaris, воплощающей эту концепцию, с самого начала было суждено стать успешной в России. Однако адаптированный к российским дорожным условиям автомобиль оказался настолько популярен, что очереди на базовую комплектацию растягивались на месяцы. Завод в Петербурге пришлось в срочном порядке модернизировать, чтобы успеть за спросом, на помощь людям пришли роботы. «Когда во время презентации показали две фотографии, снятые до строительства завода и после, это произвело сильное впечатление, — рассказал Федор Воронин. — Удивительно, что все это построили всего за два года. Как и то, что две с половиной тысячи человек создают 60% автомобилей Санкт-Петербурга».

Экскурсия на завод началась с цеха штамповки, где детали автомобиля «лепят», как из теста. Готовые панели отправляются на сварку: еще год назад эту работу делали люди, теперь ее выполняют 120 роботов. За тем, как механические устройства воспроизводят движения людей, участники проекта следили с особенным интересом. «Даже когда знаешь изнутри, как работают роботы, это все равно красивое зрелище», — прокомментировал Сергей Черкасов.

Табло напротив конвейера отсчитывает время — каждые полторы минуты на заводе появляется новый кузов.

Сварка деталей, которую производят ярко-желтые роботы, похожие на героев фильма «Трансформеры», демонстрируется на экране и выглядит как блокбастер. «Меня поразило то, что делают роботы, — призналась Елена Андреева. — Мне кажется, весь производственный процесс на этом заводе мог бы стать темой для современного искусства. Сейчас не хватает таких арт-историй, нет конвейеров, которые можно было бы красиво “подать”, как сталелитейные предприятия в советские времена».

Цех окраски, где автомобиль проводит большую часть времени, затраченного на его создание (10 часов из 22), и где год назад людей тоже частично заменили роботы, ограничен для посещения даже для большинства работников завода. Участники экскурсии получили представление о том, как выглядит этот сложный процесс, во время презентации.

Сборочный цех — единственный, где всю работу по-прежнему доверяют только людям. Здесь приборная панель устанавливается за считаные секунды, при этом автоматически учитывается комплектация автомобиля.

Даже после завершающего этапа — установки сидений и руля — Solaris не выпускают на дорогу: автомобиль ожидают проверки на тестовом треке и в дождевой камере. Тщательная проверка необходима, чтобы быть уверенными, что автомобиль не вернется на завод, объясняют работники Hyundai. Самые строгие критики качества — женщины. Руководители многих автозаводов убеждены, что они более внимательны и аккуратны.

После экскурсии во время ужина в ресторане участники проекта еще долго делились впечатлениями и обсуждали преимущества роботов в процессе создания автомобилей на заводе. «Больше всего восхищает даже не производственный процесс, а люди, которые его организуют — производят расчеты и прописывают программы для роботов», — резюмировал Федор Воронин.

Партнер мероприятия: