Технологический стартап из будущего. Как в Москве делают «всепогодные» солнечные батареи

Сегодня 90% солнечных батарей, представленных на рынке, — кремниевые. 10% — батареи CIGS, их делают из полупроводникового соединения меди, индия и галлия с селеном. Производство батарей обоих видов — процесс сложный, энергоемкий и очень дорогой, поэтому затраты на переход к такому виду альтернативной энергетики могут позволить себе только развитые страны. Развивающимся выгоднее использовать традиционные топливные энергоресурсы, атомную и гидроэнергетику.

Сделать производство солнечных батарей дешевле ученые пытаются с 1980-х годов. Сначала для этого хотели создавать генерирующие энергию элементы на специальных материалах-красителях, потом — работать с органическими полупроводниками, но выяснилось, что КПД и тех, и других не больше 15% (для сравнения: у кремния — 20–25%).

В 10-х годах 21-го века ученые обнаружили уникальные свойства галогенидного перовскита, который позволяет получать КПД, сопоставимый с кремнием. Важнейшее преимущество новой технологии — возможность использовать методы печати на различных типах подложек вместо дорогих процессов вакуумного и высокотемпературного производства кремния.

Несколько лет назад перспективным материалом заинтересовались ученые НИТУ МИСиС, предположив, что производить солнечные батареи из него получится на порядок дешевле. Специально для разработки промышленных процессов печати новых солнечных батарей в институте открыли отдельную лабораторию.

Ловец солнца

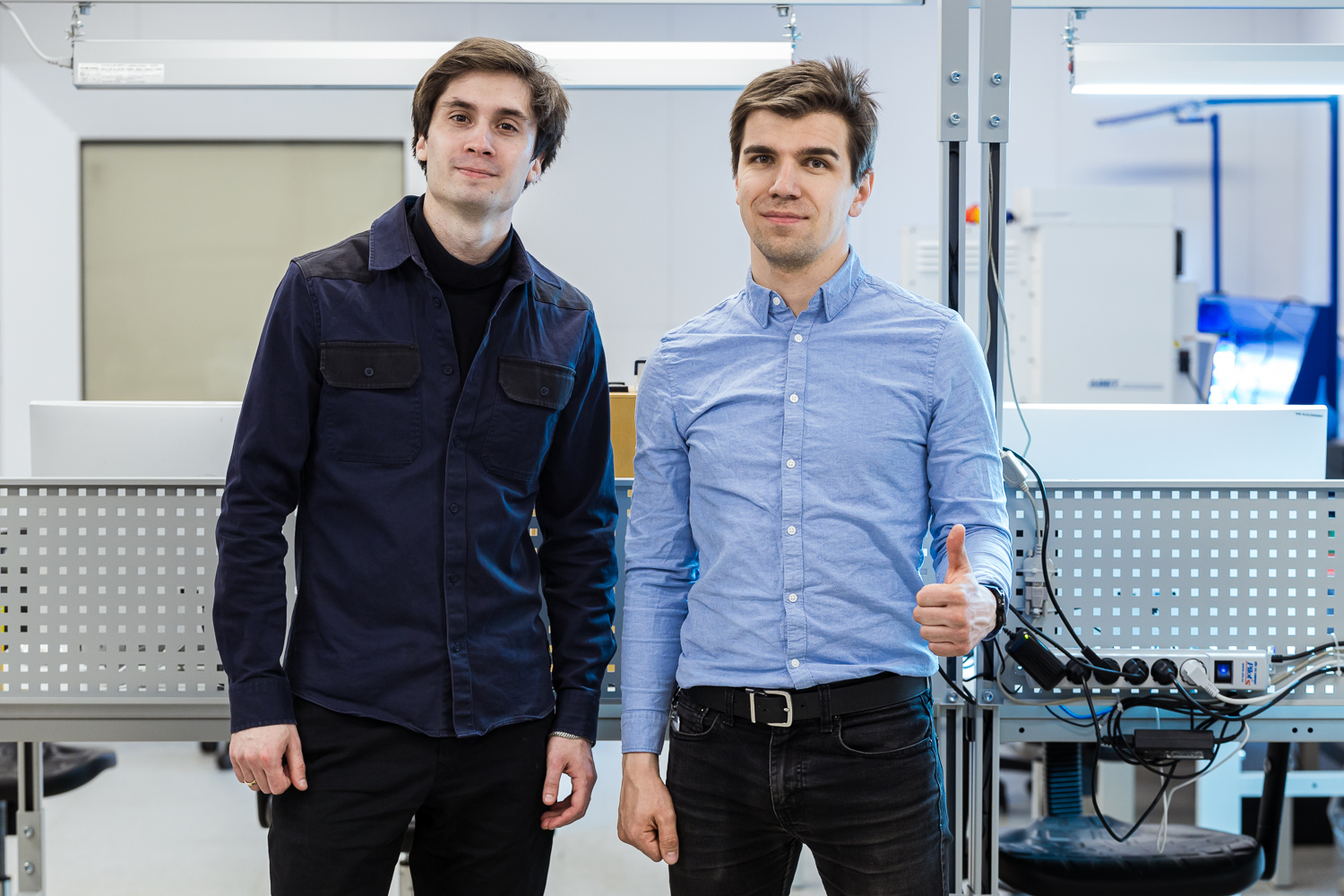

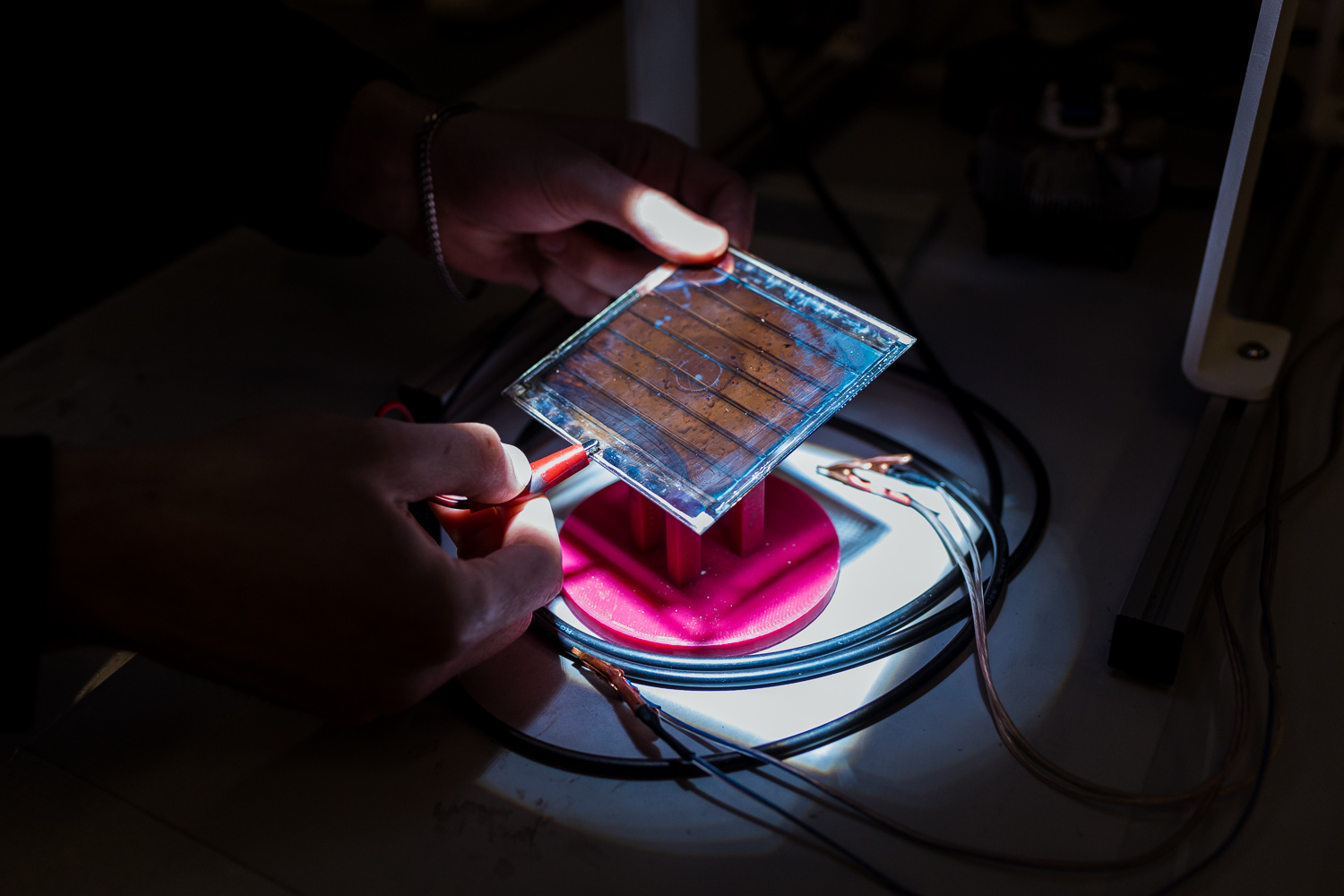

«Архитектура перовскитной солнечной батареи похожа на очень тонкий сэндвич. Он состоит из нескольких слоев: фотоактивный поглощает свет, генерирует положительные и отрицательные заряды, транспортные слои “переносят” эти заряды к электродам — плюсу (аноду) и минусу (катоду)», — рассказывает кандидат технических наук, старший научный сотрудник Данила Саранин. С 2015 года он вместе с коллегами по НИТУ МИСиС участвовал в международных научных проектах в Университете Техаса в Далласе и Университете Тор Вергата в Риме — там они занимались разработками элементов для солнечных батарей, а по приезде решили создать собственную лабораторию, выиграли мегагрант правительства РФ на 90 миллионов рублей и запустили проект. Сейчас в команде — химики, материаловеды, специалисты по оптоэлектронике.

Разработчики говорят, что получать перовскитные фотоэлементы проще, чем кремниевые, — с помощью простого осаждения из раствора, как буквы в струйном принтере. Сверхчистые газы, вакуумные камеры или высокие температуры, как для производства кремниевых батарей, для перовскитных не нужны.

Материал-новичок, как его называют в журнале Science, хорош и тем, что панели из перовскита можно печатать на промышленных принтерах, в том числе на стекле и пластике, поэтому их легко размещать на фасадах зданий или окнах. При этом его производство обходится вдвое дешевле, чем производство батарей из кремния, говорит Саранин: ожидается, что цена одного квадратного метра солнечной панели из перовскита будет всего 20 долларов.

Другое преимущество материала связано с тем, что он лучше аналогов поглощает свет, отмечает Данила Саранин. В то время как последние могут работать хорошо только при прямом солнечном свете, перовскитные солнечные батареи справляются со своими задачами при облачной и дождливой погоде и даже если источник света в помещении низкоинтенсивный, например лампа в офисе. Именно поэтому из перовскита можно делать «всепогодные» солнечные батареи.

«Главный недостаток этого материала – нестабильность, – говорит Саранин. – При воздействии света он начинает выцветать, как фотопленка. Чтобы материал не терял поглощающих свойств, нужно внедрять в него другие наноразмерные материалы. Сейчас мы добились стабильности уже на несколько тысяч часов и движемся в сторону промышленной сертификации, стандарт для которой – не менее 10 тысяч часов».

От науки к бизнесу

Как говорят ученые НИТУ МИСиС, главной их задачей было как можно быстрее перейти от теории к практике. Именно поэтому лабораторию проектировали так, чтобы в одном месте собрать полный цикл производства. Сейчас «путь» от материала до готового фотоэлемента занимает всего пять часов.

«Одной из проблем было масштабирование: как перейти от маленького пикселя в несколько квадратных миллиметров к модулям на сто квадратных сантиметров. Со временем мы усовершенствовали технологию и решили эту задачу. Теперь адаптируемся к индустриальным стандартам производства, — рассказывает один из сотрудников лаборатории Артур Иштеев. — Хотим построить экспериментальную автоматизированную производственную линию, чтобы набить шишки и учесть все ошибки, когда будем строить большой завод».

По словам ученых, в разработки перовскитных панелей активно инвестирует большой бизнес: заменить кремний на солнечных электростанциях новым материалом, может, и не получится (для этого понадобится серьезное вмешательство в их работу), зато благодаря прочности и тонкости перовскит можно интегрировать в гаджеты, устройства телекоммуникации, экосистемы датчиков интернета вещей.

«У нас есть пул патентов, которые защищают нашу технологию и позволяют взаимодействовать с бизнесом. Мы адекватно оцениваем силы и не показываем больше, чем у нас есть. И пытаемся доказать, в том числе самим себе, что сложный технологический проект можно реализовать в России», — объясняет Иштеев.

По его словам, сейчас команда разработчиков предлагает свой продукт как источник питания для автономных устройств: трекинга, сенсорики — всего того, что делает жизнь комфортнее. «Для всего этого нужен маленький элемент питания, который работает в любых условиях достаточно эффективно», — поясняет Артур Иштеев.

Сейчас команда планирует запускать пилотный проект, чтобы довести свой продукт до конечных потребителей.