Куда вложить деньги: 6 преимуществ 3D-печати

Пандемия изменила мир, раздробив его на части. Если раньше для ремонта автомобиля нам нужна была деталь, то дилер просто заказывал ее на заводе-изготовителе, и через пару недель она поступала в сервис. В карантин же эта логистика дала сбой. Итог — тысячи предприятий и сервисов во всем мире лишились доступа к жизненно важным запчастям и деталям.

Казалось бы, если нельзя оперативно доставить нужные детали, то решением становится их запас на складе. Но физически невозможно держать все возможные детали про запас, это отвлечение оборотных средств в условиях неопределенности. Что же делать? И тут на сцену выходят 3D-технологии.

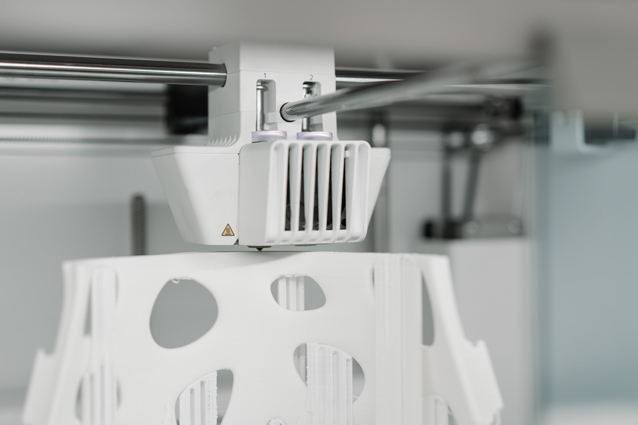

Достаточно иметь 3D-принтер, цифровую модель нужной детали и материал для печати, чтобы больше никогда не беспокоиться о проблемах с поставками. Уже сегодня на таком принтере можно печатать из стали, титана, пластика, дерева, керамики, бетона и даже живых клеток. Технически нет проблем изготовить на принтере даже автомобиль, завести его и поехать в светлое будущее. Однако такое производство пока выйдет дороже и дольше, чем конвейерное.

Благодаря оптимальному в соотношении «цена — качество» решению двух важнейших вопросов скорости и себестоимости производства деталей (добавим разработку новых материалов), в 2021 году инвестиции в аддитивные технологии (3D-технологии еще называются аддитивными — от английского глагола to add — «добавлять») выросли кратно.

В чем же уникальность и главные возможности 3D-печати?

Первое — возможности применения и развития технологии, ведь на 3D-принтере можно напечатать почти все что угодно. Причем в перспективе 5–7 лет слово «почти» исчезнет из данного предложения.

Второе — это технология послойного наращивания, то есть добавления материала, которая дает совершенно новые возможности по проектированию. Например, для аэрокосмической отрасли, где вес очень важен, уже много деталей печатается на 3D. Представьте: лопатку для турбины обычно вытачивают из целого куска металла, на стружку уходит примерно 40% материала, и лопатка получается монолитной. Если ее печатать послойно, внутреннюю структуру можно сделать ячеистой, облегчив вес на 80% и сохранить при этом прочность за счет ребер жесткости. Потрясающая возможность, которая в принципе недоступна для других методов изготовления.

Третье — 3D-технологии кратно увеличивают скорость проектирования. Возможность напечатать деталь и проверить ее эксплуатационные или эргономические свойства за один день дает огромный временной задел перед теми компаниями, которые тратят на изготовление образцов месяцы. Дизайнер может спроектировать стул и тут же напечатать его, а не искать подрядчиков, которые могли бы изготовить образец из традиционных материалов. И да, в этом случае 3D-печать получится еще и дешевле, чем изготовление пилотного образца на традиционном производстве.

Четвертое. Как фотопленка навсегда изменила живопись, так 3D изменит скульптуру. Совсем скоро настанет эра новых великих ваятелей. Если раньше для создания скульптуры нужно было разбираться в материаловедении, проводить полжизни, вытачивая из камня или отливая из металла свою Галатею, то теперь любому художнику достаточно отдать цифровую модель созданного произведения искусства в печать и получить на выходе точное воплощение задумки.

Пятое — на одном и том же принтере можно печатать из разных материалов, как на одной сковороде можно приготовить и омлет, и оладьи. Только, в отличие от сковороды, 3D-принтеры могут печатать из разных материалов одновременно. Для той же сковороды мы сразу печатаем и не тратим время на сборку металлической основы, тефлонового покрытия и пластиковой ручки. А после сковороды начинаем печатать в том же принтере миксер.

И самое важное. В мире, главной ценностью которого становится экология и ответственное потребление, 3D-технологии — волшебная палочка. При 3D-печати, в отличие от традиционных методов, практически нет отходов, а материалы почти всегда можно использовать повторно. Если нет необходимости перевозить фурами или самолетами тонны деталей по стране или из-за границы, это сокращает колоссальное количество выбросов СО2 в атмосферу. Аддитивные технологии, безусловно, один из столпов нового экоответственного общества.

Логично поинтересоваться: если все так хорошо, почему 3D-принтер еще не стоит в каждом доме и на каждом заводе?

Как и все прорывные технологии, 3D меняет реальность слишком сильно, большие корпорации не готовы к этому, а именно они являются заказчиком подавляющего количества научных исследований в мире. Поэтому, пока большой бизнес не понимал всех возможностей 3D-печати, инвестиции в аддитивную науку были сравнительно небольшими. Но пандемия внесла коррективы, и на наших глазах все начинает меняться.

Выдаваемые сегодня денежные гранты привлекут лучшие научные умы мира для разработки новых материалов, ускорения и удешевления процесса печати, успехи в этой области побудят заказчиков исследований максимально их популяризовать для облегчения внедрения в будущем.

Оглянитесь: фармацевты печатают внутренние органы для лабораторных животных; Boeing и Airbus делают элементы своих самолетов на 3D-принтерах; BMW и Mercedes печатают свои суперсовременные двигатели; Adidas выпускает коллекции кроссовок, где подошва напечатана на 3D; Mango создает с помощью 3D-печати коллекции аксессуаров. Отечественный пример — огромный транспортный холдинг ТМХ внедряет систему распределенного 3D-производства деталей для ремонта локомотивов, сокращая углеродный след и добиваясь углеродной нейтральности.

Все это позволяет утверждать, что не за горами тот день, когда окружающие нас вещи, спроектированные и изготовленные с помощью 3D-технологий, станут такой же обыденностью, как утренний кофе.

Больше текстов о политике и обществе — в нашем телеграм-канале «Проект “Сноб” — Общество». Присоединяйтесь